ウェアラブルリング二次元スキャナ WRS-100の導入株式会社エスプールロジスティクス様

「ウェアラブルリングスキャナ WRS-100」の導入

アイメックスのウェアラブルリングスキャナ「 WRS-100」は、このセンターのピッキング作業に採用されています。「WRS-100」の導入によって、従来のハンディターミナルによるデータスキャン時の持ち替えロスタイムを一掃、作業効率アップと生産性向上に大きく貢献しています。

今回、同社社長の小林様、品川センターの現場担当社員の田中様、システムの構築およびコンサル担当のサトーソリューションアーキテクト株式会社の業務コンサルタント久様の3名に導入とその効果に関するお話しをうかがいました。

ウェアラブルリングスキャナ 「WRS-100」導入の経緯をお話しください。

小林様:弊社では、サトーソリューションアーキテクトと協業して、最先端の物流の研究と徹底した生産性の向上を追求しています。今回のウェアラブルリングスキャナの導入も、同社からの提案がきっかけでした。

機器構成と業務内容をお教えいただけますか?

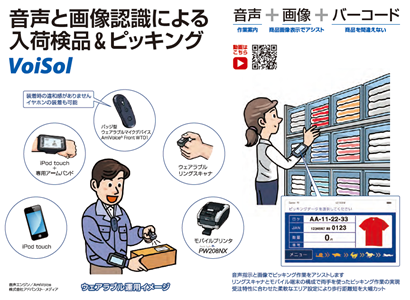

久様:今回はメンズアパレルの通販事業者である荷主様のピッキング現場に導入しました。システムはサトーの音声ピッキングシステム「VoiSol(ボイソル)」を中心に構成しています。

まず、ピッキング作業者は右手の指に「ウェアラブルリングスキャナ WRS-100」を、左の手首にiPod touchを装着します。次に、iPod touchの画面上に表示されるピッキング指示に従って、オリコンを載せた台車を押して棚に移動します。最大30オーダー分をまとめてピッキングする「トータルピッキング」を採用しており、作業者は商品をピッキングしてバーコードを読んだら次の棚に移動する、という作業を繰り返します。

歩行距離が1/4に!

このシステムの導入によってどのような変化が起きたのでしょうか?

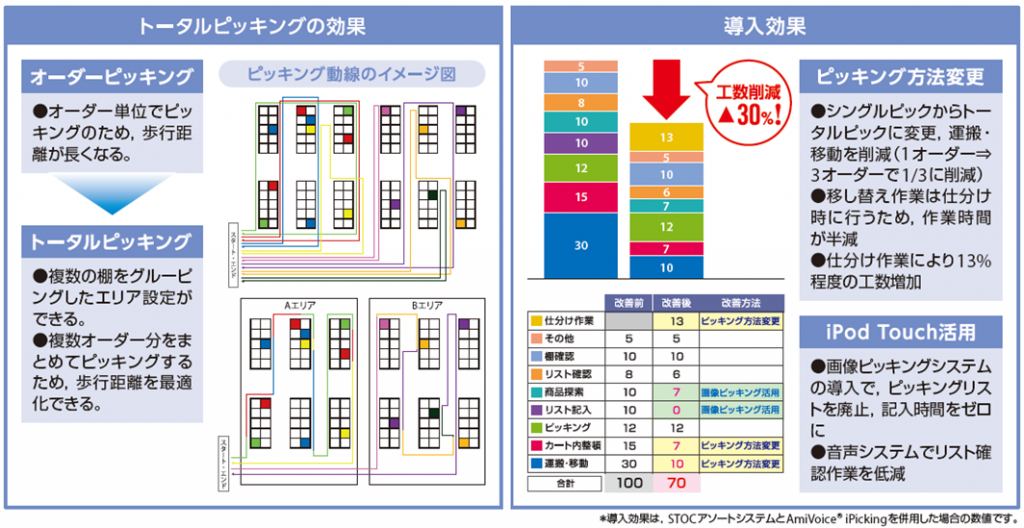

小林様:このシステムを導入する前は、オーダー単位でピッキングリストを発行する「オーダーピッキング」で行っていました。

オーダーピッキングは、BtoC通販では、1オーダーあたりのピッキング点数が少ないために非効率で、どうしても歩行距離が長くなります。

今回は「トータルピッキング」を採用し、最大30オーダーをまとめてピッキングする形に変更しました。これにより、作業者の歩行距離は、導入前と比べると4分の1に減らすことができました。また更に、ピック時の作業スピードを上げるために、ウェアラブルスキャナとiPod touchの組み合わせによって両手を空けることが不可欠でした。

生産性300%UP!

歩行距離が4分の1に減ったのは非常に大きな業務改善ですね?

小林様:はい。徹底した効率追及を行いました。30オーダーのピッキングを終えた後も、作業者はピッキングを完了した商品を持って検品所に戻る必要はなく、棚の周りを囲むように配置しているコンベアに載せることで完結できますので、その場所から次の作業に移ることができます。これによって、トータルの生産性は300%と飛躍的に向上しました。

誤出荷の数も減ったのでしょうか?

小林様:ピッキング時にWRS-100でバーコードを読み取り、予定データと照合しますので、ピッキングの間違いはありません。

導入時から現在までに誤出荷数ゼロです。

ハンズフリーで処理件数UP!

次に現場を担当されている田中様におうかがいします。

「ウェアラブルリングスキャナ WRS-100」の使用感はいかがですか?

田中様:スキャナを指に付けて操作できますので、両手が空いて作業効率が非常に上がりました。時間内での処理件数も確実に増えています。従来のハンディターミナルの場合、バーコードを読み取る度に毎回持ち替える必要がありましたが、このリングスキャナは作業の流れを遮りませんので、確実に時間短縮に繋がっていると思います。

WRS-100の充電はどのような頻度で行っていますか?

田中様:フル充電すれば30,000回の読み取りができますので、1日の作業に十分対応できます。業務が終わった後、夜間に充電しています。

バーコードの読み取り精度はいかがでしょう?

田中様:とても良いと思います。これまで使っていたハンディターミナルと比べても、読み取りスピードは上回っていますね。

導入されて何か変化はありましたか?

田中様:残業がほとんど無くなりました。繁忙期以外は就業時間終了までにすべての作業を完了できますので、他業務のヘルプも可能になりました。

最後にアイメックスへのご要望はありますか?

小林様:今後もシステムの見直しを行い、より効率化を促進していきたいので、リングスキャナの二次元コード対応や新しい技術が実現した際には是非情報をください。

承知いたしました。どうもありがとうございました。

実際に同社では、今回のピッキングや仕分けの作業標準化により自社スタッフと派遣スタッフの生産性の差を30%から15%に短縮し,従業員全体の残業時間短縮に成功しました。さらにデジタル機器の活用により,納品書や送り状の事後発行やピッキングリストの廃止を進め,ピッキングから仕分けの作業工程でペーパーレス化を図った点も生産性向上に大いに貢献しているそうです。

<関連リンク>

■「ウェアラブルリング二次元スキャナ WRS-200」:

https://www.aimex.co.jp/product/wrs200

■株式会社エスプールロジスティクス Webサイト:

https://www.spool.co.jp/service/logi/

■サトーソリューションアーキテクト株式会社 Webサイト:

http://www.sato.co.jp/company/about/group/solution.html

■「VoiSol」紹介ページ(株式会社サトー):