【完全解決】リードタイム短縮の鍵は製造工程にあり!

競合他社が次々と短納期を実現する中、自社の製造工程のリードタイムに課題を感じていませんか?リードタイムの長さは、見えないコスト増や販売機会の損失に直結します。この記事では「製造工程のリードタイムを短縮したい」と考える担当者様に向けて、そのメリットと具体的な実践方法を分かりやすく解説します。ムダをなくし、効率的な生産体制を築くための「見える化」や「標準化」のテクニック、さらにはDXを活用した最新のアプローチまで。明日から現場で使えるヒントが満載です。

目次

製造工程を見直してリードタイムを劇的短縮

なぜ今「製造工程のリードタイム短縮」が重要なのか?

製造業において「リードタイム短縮」は永遠のテーマです。特に製品が顧客の手元に届くまでの時間の大半を占める「製造工程」のリードタイム短縮は、企業の競争力に直結します。ここでは、なぜ今改めてリードタイム短縮が重要視されるのか、その理由とメリットを解説します。

リードタイム短縮がもたらす3大メリット

リードタイム短縮は単に「早く届ける」以上の価値を生み出します。主なメリットは「コスト削減」「キャッシュフロー改善」「顧客満足度向上」の3点です。これらは密接に関連し、企業の収益性を高める原動力となります。

メリット1:在庫削減とコストダウン

リードタイムが長いと、欠品を防ぐために多くの在庫(原材料、仕掛品、完成品)を抱える必要があり、保管コストや管理工数が増大します。リードタイムを短縮できれば、必要最小限の在庫で生産を回せるようになります。これにより、在庫管理コストや倉庫スペースの削減、さらには材料費の変動リスク回避にも繋がり、大幅なコストダウンが期待できます。

メリット2:キャッシュフローの劇的な改善

在庫は「寝ているお金」とも言われます。リードタイムが長いほど、原材料の仕入れから製品の販売・入金までの期間が長くなり、運転資金の負担が重くなります。リードタイム短縮は、この「現金化のサイクル」を高速化させます。仕掛品が素早く製品になり売上として回収されるため、キャッシュフローが大幅に改善し、経営の安定性が増します。

メリット3:顧客満足度と競争力の向上

現代の市場では、製品の品質だけでなく「納期」も重要な選定基準です。顧客が「欲しい」と思ったタイミングで迅速に製品を届けられれば、顧客満足度は飛躍的に向上します。急な需要変動や仕様変更にも柔軟に対応できるようになり「納期を守る信頼できるメーカ」としての評価が確立されます。これが競合他社に対する強力な優位性となります。

リードタイム短縮を妨げる「7つのムダ」

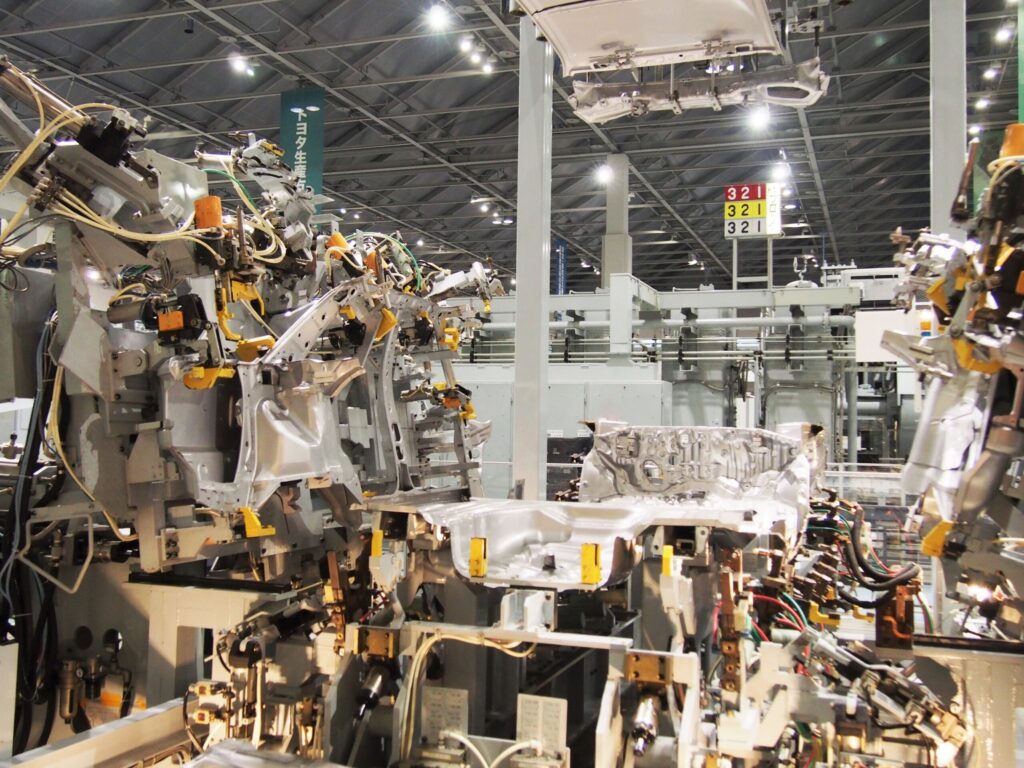

リードタイム短縮が進まない現場には、必ず「ムダ」が潜んでいます。トヨタ生産方式で知られる「7つのムダ」は、製造工程の非効率性を特定するための優れた指針です。自社の工程に当てはめてチェックしてみましょう。

- 加工のムダ: 必要以上の品質や、不要な加工ステップ。

- 在庫のムダ: 必要以上の原材料、仕掛品、完成品。

- 作りすぎのムダ: 需要予測を上回る過剰な生産。

- 手待ちのムダ: 材料待ち、機械の段取り待ち、前工程待ち。

- 動作のムダ: 部品を探す、工具を取りに行くなどの不要な動き。

- 運搬のムダ: 必要以上のモノの移動、仮置き。

- 不良・手直しのムダ: 不良品の発生と、その修正にかかる時間。

これらのムダが積み重なり、製造リードタイムを長期化させています。

製造工程リードタイム短縮を実現する7つの具体的ステップ

リードタイム短縮の重要性を理解した上で、次に「どうやって短縮するか」という具体的な手法を見ていきましょう。ここでは、現場で実践可能かつ効果の高い7つのステップを紹介します。

ステップ1:現状把握と「見える化」

改善の第一歩は、現状を正確に知ることから始まります。製造工程全体を俯瞰し、どこに時間がかかっているのか、どこにムダが潜んでいるのかを「見える化」します。

工程分析とボトルネックの特定

まずは、受注から出荷までの全工程を詳細に書き出します。「材料受入」「加工A」「検査」「組立」「梱包」「出荷」といった各ステップにかかる時間(正味作業時間と停滞時間)を計測します。この中で最も時間がかかり、全体の流れを滞らせている工程が「ボトルネック」です。リードタイム短縮は、このボトルネック工程の改善から着手するのが最も効果的です。

VSM(価値流れ図)の活用

VSM(Value Stream Mapping:価値流れ図)は、モノと情報の流れを一枚の図に描き出す手法です。各工程の作業時間だけでなく、工程間の「停滞時間」も明確に可視化できます。リードタイムの大部分は、実はこの「停滞(=在庫、手待ち)」が占めていることが多いのです。VSMで全体像を把握することで、個別の改善ではなく、プロセス全体の最適化に繋げられます。

ステップ2:「5S」の徹底

「5S(整理・整頓・清掃・清潔・しつけ)」は、改善活動の土台です。5Sが徹底されていない現場では、モノを探すムダや、不要なモノを移動させるムダが多発し、リードタイムを圧迫します。

- 整理: 要るモノと要らないモノを分け、要らないモノを捨てる。

- 整頓: 要るモノを決められた場所に、使いやすい状態で置く。

- 清掃: 職場を掃除し、機械設備を点検する。

- 清潔: 整理・整頓・清掃を維持する。

- しつけ: 決められたルールを守る習慣をつける。

特に「整頓」の徹底は「探すムダ」を劇的に削減し、段取り時間の短縮にも直結します。

ステップ3:作業の「標準化」

作業者によって手順や時間がバラバラでは、安定したリードタイムは実現できません。最も効率的で安全な作業方法を「標準作業」として定め、全員がそれを遵守することが重要です。

標準作業書の作成と更新

「標準作業書」は、単なるマニュアルではありません。「作業の順番」「使用する工具」「各作業の時間」「品質チェックポイント」などを具体的に明記します。これにより、作業のバラツキがなくなり、品質が安定します。また、新人の教育時間短縮にも繋がります。重要なのは、現場の改善に合わせて標準作業書を常に最新の状態に更新し続けることです。

段取り時間の短縮(シングル段取り)

製造工程において大きな「手待ちのムダ」を生むのが「段取り替え」です。特に多品種少量生産では、この段取り時間がリードタイムを圧迫します。段取り作業を「内段取り(機械を止めて行う作業)」と「外段取り(機械を止めずに行える準備作業)」に分類し、内段取りを外段取り化したり、内段取り自体を簡素化したりすることで、段取り時間を大幅に短縮(シングル段取り=10分未満を目指す)できます。

ステップ4:生産方式の見直し

ロットサイズの最適化

一度にまとめて生産する「ロットサイズ」が大きいほど、生産効率は上がりますが、1ロットあたりの製造時間が長くなり、仕掛在庫も増えます。結果としてリードタイムは長期化します。段取り時間の短縮(ステップ3-2)と並行して、ロットサイズを小さくする(小ロット化)ことで、モノの流れを速め、リードタイムを短縮できます。

「プッシュ型」から「プル型」へ

「プッシュ型」生産は、生産計画に基づいて前工程から後工程へモノを押し出す方式です。需要予測が外れると過剰在庫や欠品を生みやすい弱点があります。「プル型」生産(かんばん方式など)は、後工程が必要なモノを、必要な時に、必要なだけ前工程から引き取る方式です。これにより、工程間の仕掛在庫を最小限に抑え、リードタイムを短縮できます。

ステップ5:多能工化と人員配置の最適化

リードタイム短縮を妨げるボトルネックは、設備だけでなく「人」の場合もあります。特定の作業者が休むとラインが止まってしまう、あるいは特定の工程だけが忙しいといった状況は、人員配置の硬直化が原因です。一人の作業者が複数の工程や作業(多能工)をこなせるよう教育することで、人員配置の柔軟性が高まります。ボトルネック工程に柔軟に応援を入れる体制を組むことで、工程間の「手待ち」を減らし、生産ライン全体の流れをスムーズに保つことができます。

ステップ6:サプライヤとの連携強化

製造リードタイムは自社工程内だけで完結しません。原材料や部品の「調達リードタイム」が長ければ、全体のリードタイムも長くなります。信頼できるサプライヤと緊密に情報連携(内示情報の共有など)を行い、安定した納期と品質を確保することが重要です。時にはサプライヤと共同で改善活動を行い、調達リードタイムそのものを短縮する努力も求められます。納期の短い代替サプライヤを開拓しておくこともリスク管理として有効です。

ステップ7:IT・DXによる効率化

近年、リードタイム短縮の切り札として注目されているのがITやDX(デジタルトランスフォーメーション)の活用です。アナログな管理では限界があった「見える化」や「効率化」を、デジタル技術が強力にサポートします。

生産管理システム(MES)の導入

生産管理システム(MES:製造実行システム)は、製造現場の「ヒト・モノ・カネ・情報」を一元管理します。どの製品が今どの工程にあるのか、設備の稼働状況はどうか、といった情報がリアルタイムで「見える化」されます。これにより、精度の高い生産計画の立案、進捗管理、異常の早期発見が可能となり、ムダの削減とリードタイム短縮に大きく貢献します。

バーコード・RFIDによる実績収集

手書きの日報や作業実績のPC入力は、時間がかかるだけでなく、入力ミスや情報が遅れる原因となります。バーコードやRFID(ICタグ)を活用し、作業開始・完了やモノの移動を自動的に読み取る仕組み(ハンディターミナルや固定式スキャナ)を導入することで、実績収集が瞬時に完了します。正確なデータがリアルタイムで集まることで、生産管理システムの精度が格段に向上します。バーコードリーダの探し方はこちら。

リードタイム短縮で陥りがちな注意点

リードタイム短縮を急ぐあまり、本質を見失ってはなりません。短縮活動を進める上で陥りがちな「罠」と、その対策を解説します。

品質低下のリスク

「早く作ること」だけを追求すると、作業が雑になり、検査工程が疎かになるなど、品質低下を招くリスクがあります。不良品や手直しが増えれば、結果としてリードタイムは逆に延びてしまいます。リードタイム短縮は、あくまで「標準作業を守り、ムダを排除する」活動であり、品質維持が絶対条件です。品質と効率はトレードオフではなく、両立させるべきものと認識しましょう。

現場への過度な負荷

「リードタイムを半分にしろ」といったトップダウンの無理な目標は、現場の従業員に過度な負担を強いることになります。長時間労働や作業の詰め込みは、ミスを誘発し、従業員のモチベーションを低下させます。改善活動は、現場の知恵を引き出しながら、ボトムアップで進めることが成功の鍵です。作業負荷を計測し、無理のない範囲で継続的に改善(カイゼン)を続ける文化を育てることが重要です。

「短縮」そのものが目的化する

リードタイム短縮は、あくまで「コスト削減」や「顧客満足度向上」といった経営目標を達成するための「手段」です。短縮すること自体が目的化し、数値達成のために過剰なIT投資を行ったり、現場を疲弊させたりしては本末転倒です。常に「何のために短縮するのか」という本来の目的に立ち返り、費用対効果や全体のバランスを見ながら施策を進める必要があります。

まとめ

製造工程のリードタイム短縮は、もはや「やれたら良い」ではなく「やらねばならない」経営課題です。競合他社に先んじるためにも、今すぐ行動を起こしましょう。まずは、自社の製造工程をVSM(価値流れ図)で描き出し、どこにムダな「停滞」があるかを特定してください。そして、5Sや標準化といった改善の土台を固めつつ、必要に応じて生産管理システムやバーコード、RFIDなどのITツール活用も検討しましょう。品質を犠牲にせず、現場と共に進める継続的な改善こそが、リードタイム短縮成功の唯一の道です。本コラムでは、今後も皆様のお役に立つ情報の発信を続けてまいります。

投稿者プロフィール

- 業界27年のベテラン営業マン兼ライター。

積極的に海外からも良い製品を探してくるが基本的にはモノづくり大好き人間。